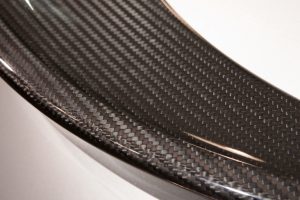

Dichte von CFK

Die Dichte von kohlenstofffaserverstärktem Kunststoff (CFK) liegt typischerweise bei etwa 1,5 g/cm³ und kann je nach Fasertyp, Matrixmaterial und Faservolumenanteil variieren. Beispielsweise erreicht CFK mit einem üblichen Faservolumenanteil von 60 % eine Dichte von bis zu 1,55 g/cm³. Speziell angepasste CFK-Typen, etwa mit Hochtenazitäts-Kohlenstofffasern oder speziellen Matrixmaterialien wie Thermoplasten, können Dichten von etwa 1,7 g/cm³ aufweisen.

Der Einfluss der Matrix ist ebenfalls bedeutend. Epoxidharz als gängige Matrix ist leichter, während spezielle Matrizes wie bestimmte Thermoplaste oder Duroplaste die Dichte erhöhen können. Zum Vergleich: Stahl hat eine Dichte von etwa 7,8 g/cm³, Aluminium liegt bei etwa 2,7 g/cm³. Dies zeigt, dass CFK durch seine geringe Dichte und hohe Festigkeit für Anwendungen in der Luft- und Raumfahrt oder im Motorsport prädestiniert ist, wo eine hohe spezifische Festigkeit und Steifigkeit entscheidend sind.

Einflussfaktoren auf die Dichte

Die Dichte von CFK wird durch mehrere Schlüsselfaktoren bestimmt:

- Faservolumenanteil: Ein höherer Faservolumenanteil erhöht die Dichte des Endmaterials.

- Fasertyp: Kohlenstofffasern haben typischerweise Dichten von 1,7 bis 1,8 g/cm³, wohingegen Glasfasern bis zu 2,55 g/cm³ aufweisen können.

- Matrixwahl: Epoxidharze sind oft leichter als spezielle Thermoplaste oder andere Kunststoffe, was die Dichte beeinflusst.

- Herstellungsprozess: Faktoren wie Verunreinigungen, Luftbläschen oder nicht vollständig durchtränkte Faserbündel können die Dichte und Homogenität des Materials beeinträchtigen.

Besondere Beachtung verdient die Temperaturbehandlung, die während und nach der Herstellung durchgeführt wird: Diese kann die molekulare Ordnung und somit die Packungsdichte sowie Festigkeit und Steifigkeit des Endprodukts optimieren.

Vergleich mit anderen Werkstoffen

CFK zeichnet sich gegenüber traditionellen Werkstoffen wie Stahl, Aluminium und GFK (glasfaserverstärktem Kunststoff) durch bemerkenswerte Eigenschaften aus:

- Gewicht und Dichte: CFK ist mit etwa 1,5 g/cm³ deutlich leichter als Stahl und Aluminium, was es besonders für den Leichtbau attraktiv macht.

- Festigkeit und Steifigkeit: CFK bietet eine hohe Zugfestigkeit von etwa 900 MPa und ein Elastizitätsmodul von bis zu 240 GPa, besonders wenn die Fasern unidirektional ausgerichtet sind.

- Korrosionsbeständigkeit und Langlebigkeit: CFK ist chemisch resistent und nicht korrosiv, was es zu einem langlebigen Material in rauen Umgebungen macht.

- Kosteneffizienz: Trotz höherer Kosten rechtfertigen die Eigenschaften von CFK den Einsatz in spezialisierten Bereichen wie dem Flugzeugbau oder Motorsport.

- Elektromagnetische und thermische Eigenschaften: CFK leitet Elektrizität und zeigt eine sehr geringe thermische Ausdehnung, was es für spezifische industrielle Anwendungen geeignet macht.

Diese Kombination von Eigenschaften macht CFK zu einem unverzichtbaren Material in High-Tech-Bereichen mit extremen Leistungsanforderungen.

Anwendungen von CFK

CFK findet durch seine einzigartigen Materialeigenschaften Anwendung in verschiedenen Branchen.

Luft- und Raumfahrt

CFK wird in der Luft- und Raumfahrt für Strukturbauteile wie Flügel, Rumpfsegmente und Steuerflächen verwendet, um Gewicht zu reduzieren und die Leistung zu optimieren. Beispiele sind die CFK-Teile des Airbus A380 und der Boeing 787.

Automobilindustrie

In der Automobilindustrie steigert CFK die Leistungsfähigkeit und Effizienz von Fahrzeugen. CFK-Karosserieteile reduzieren das Gewicht von Hochleistungsfahrzeugen und Elektromobilen, was die Fahrdynamik verbessert und die Reichweite erhöht.

Windenergie

Rotorblätter aus CFK in Windkraftanlagen nutzen die hohe Steifigkeit und geringe Dichte des Materials, was größere und effizientere Anlagen ermöglicht, besonders im Offshore-Bereich.

Sport und Freizeit

Im Sportbereich finden sich CFK in Fahrrädern, Tennisschlägern und anderen Sportgeräten, die von der hohen Festigkeit und dem geringen Gewicht profitieren. Dies verbessert die Leistung und Handhabung der Geräte erheblich.

Medizintechnik

CFK kommt in Prothesen und orthopädischen Hilfsmitteln zum Einsatz, da es leicht und robust ist und eine hohe biokompatible Integrität bietet.

Industrie und Maschinenbau

CFK wird im Maschinenbau für die Herstellung dynamischer Bauteile genutzt, die hohen Belastungen standhalten müssen. Dies erlaubt eine Reduktion der Bauteilmasse und erhöht die Effizienz und Geschwindigkeit von Maschinen.

Vorteile von CFK im Leichtbau

Im Leichtbau bietet CFK mehrere Vorteile, die eine Reduzierung des Gewichts und eine Verbesserung der Leistungsfähigkeit ermöglichen:

- Gewichtseinsparung: CFK ist deutlich leichter als Stahl und Aluminium. Diese Gewichtsreduktion ermöglicht höhere Geschwindigkeiten und eine bessere Leistungsfähigkeit.

- Hohe Festigkeit und Steifigkeit: Mit einer Zugfestigkeit von etwa 900 MPa und hoher Biege- und Druckfestigkeit ist CFK ideal für hochbelastbare Komponenten.

- Korrosions- und Witterungsbeständigkeit: CFK ist widerstandsfähig gegen chemische Einflüsse und Korrosion, was den Wartungsaufwand reduziert.

- Langlebigkeit und Ermüdungsfestigkeit: CFK hat eine hohe Widerstandsfähigkeit gegen Materialermüdung, was eine lange Lebensdauer der Bauteile gewährleistet.

- Nachhaltigkeit: CFK-basierte Leichtbauweisen senken den Energieverbrauch und die Emissionen, besonders bei Fahrzeugen und Flugzeugen.

- Vielseitigkeit in der Gestaltung: CFK kann in verschiedensten Formen und Größen hergestellt und an spezifische Anforderungen angepasst werden.

Diese Vorteile machen CFK zu einem bevorzugten Material im Leichtbau, vor allem in der Automobil- und Luftfahrtindustrie.

Hybride Strukturen mit CFK

In hybriden Strukturen kombiniert CFK seine Vorteile mit denen anderer Materialien, um optimale Ergebnisse zu erzielen. Häufig wird CFK mit Metallen oder Granit verwendet, um die Stärken der jeweiligen Materialien zu nutzen.

- Gewichtseinsparung: Der Einsatz von CFK in beweglichen Teilen reduziert das Gewicht erheblich.

- Erhöhte Dynamik und Präzision: CFK ermöglicht höhere Geschwindigkeiten und Beschleunigungen, was die Effizienz steigert.

- Materialoptimierung: Kombinationen wie CFK und Granit bieten eine perfekte Balance aus Steifigkeit und Leichtigkeit.

In der Maschinenbauindustrie werden oft hybride CFK- und Granit-Strukturen verwendet, um präzise und dynamische Maschinen herzustellen. Die Verarbeitung von CFK erfordert spezifische Techniken, um eine hohe Präzision und Festigkeit zu gewährleisten.

Kohlenstofffasern und ihre Eigenschaften

Kohlenstofffasern sind das Rückgrat von CFK und bieten außergewöhnliche Eigenschaften. Sie bestehen hauptsächlich aus Kohlenstoffatomen, die in kristallinen Strukturen angeordnet sind.

- Festigkeit und Steifigkeit: Mit einer Zugfestigkeit von bis zu 4700 MPa und einem Elastizitätsmodul von bis zu 395 GPa sind sie extrem stark und steif.

- Geringe Dichte: Ihre Dichte von etwa 1,8 g/cm³ macht sie sehr leicht.

- Chemische Beständigkeit: Kohlenstofffasern sind resistent gegen viele Chemikalien, was die Langlebigkeit der Bauteile erhöht.

- Wärmebeständigkeit: Sie sind hitzebeständig und zeigen eine geringe Wärmeausdehnung, was zur hohen Maßstabilität beiträgt.

- Elektrische Leitfähigkeit: Kohlenstofffasern sind gute elektrische Leiter, was für bestimmte Anwendungen von Vorteil ist.

Diese Eigenschaften machen Kohlenstofffasern zu einem integralen Bestandsteil von CFK, das in vielen Industrien Anwendung findet.

Herstellung von Kohlenstofffasern

Die Herstellung von Kohlenstofffasern beginnt oft mit der Pyrolyse von Polyacrylnitril (PAN). In mehreren Stufen werden die Fasern erhitzt und chemische Elemente entfernt, was ihre Festigkeit und Steifigkeit erhöht.

- Voroxidation: PAN-Fasern werden bei 200 bis 300 °C erhitzt.

- Pyrolyse: Die voroxidierten Fasern werden bei 800 bis 1500 °C weiter erhitzt.

- Hochtemperaturbehandlung: Durch Erhitzen bei 2000 bis 3000 °C werden die Fasern weiter kristallisiert.

Während des gesamten Prozesses wird die Faseroberfläche behandelt, um die Haftung in der Matrix zu verbessern. Verschiedene Fertigungsverfahren wie Prepreg-Presstechniken, Autoklavtechniken und Wickelverfahren ermöglichen die Integration von Kohlenstofffasern in diverse Produkte.

Verarbeitung von CFK

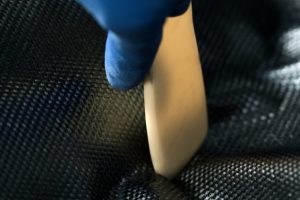

Die Verarbeitung von CFK erfordert spezielle Techniken und sorgfältige Planung:

- Laminieren per Hand: CFK-Gewebe wird zurechtgeschnitten, in eine Form eingelegt und mit Harz getränkt.

- Autoklav-Verfahren: Für die Massenherstellung hochfester Bauteile wird das Laminat unter hohem Druck und Temperatur in einem Autoklaven ausgehärtet.

- Resin Transfer Molding (RTM): CFK-Gewebe wird in eine Form eingelegt und unter Druck mit Harz injiziert.

- Bearbeiten und Verkleben: Nach dem Aushärten werden weitere Schritte wie Fräsen oder Bohren durchgeführt. Spezielle Kleber und Verbindungstechniken sorgen für dauerhafte Verbindungen.

Wichtig ist, bei der Verarbeitung von CFK stets Schutzmaßnahmen zu ergreifen, da CFK-Stäube gesundheitsschädlich sein können.

Indem Sie die spezifischen Anforderungen Ihrer Projekte berücksichtigen und die geeigneten Verarbeitungstechniken anwenden, können Sie die Vorteile von CFK optimal nutzen.