Was ist GFK?

GFK, kurz für glasfaserverstärkter Kunststoff, ist ein innovativer Verbundwerkstoff, der Leichtigkeit mit mechanischer Festigkeit kombiniert. Er besteht im Wesentlichen aus zwei Komponenten: einer Kunststoffmatrix und eingebetteten Glasfasern. Die Kunststoffmatrix, zumeist aus Epoxidharz, Polyesterharz oder Vinylesterharz, dient als Bindemittel und formgebendes Element. Dagegen sorgen die Glasfasern für die Festigkeit und Steifigkeit des Endprodukts.

Durch die Kombination von Glasfasern und Kunststoffmatrix kann GFK Zug- und Druckbelastungen sehr gut standhalten. Das macht diesen Werkstoff insbesondere für Anwendungen attraktiv, die hohe strukturelle Integrität bei geringem Gewicht erfordern.

Die Beständigkeit gegenüber chemischen und thermischen Einflüssen sowie Korrosion und UV-Strahlung prädestiniert GFK für den Einsatz in Außenanwendungen. Aufgrund dieser Eigenschaften ersetzen GFK-Materialien zunehmend Metalle, Holz und Beton in vielen industriellen Anwendungen.

Zusammensetzung von GFK

Glasfaserverstärkter Kunststoff (GFK) besteht aus einer Kunststoffmatrix und Glasfasern. Üblicherweise werden duroplastische Harze wie Epoxidharz, Vinylesterharz oder Polyesterharz als Matrixmaterial verwendet. Diese Harze bieten Umweltschutz und chemische Beständigkeit.

Die Glasfasern sind in verschiedenen Formen erhältlich, darunter Kurz-, Lang- und Endlosfasern. Häufig werden diese zu Schnittmatten, Vliesen, Geweben oder Gelegen verarbeitet, um die gewünschten mechanischen Eigenschaften zu erzielen. Ein Haupttyp ist das E-Glas, das durch seine mechanische Festigkeit und chemische Beständigkeit besticht. Für Anwendungen, die hohe Säureresistenz erfordern, wird häufig E-CR-Glas verwendet.

Durch die Kombination der Harze und Glasfasern lassen sich die Eigenschaften des GFK an verschiedene Anwendungsanforderungen anpassen.

Eigenschaften von GFK

GFK besitzt viele positive Eigenschaften, die es in unterschiedlichen Anwendungsfeldern unentbehrlich machen. Zu den herausragenden Merkmalen gehören:

- Geringes Gewicht bei hoher Festigkeit: Ideal für Anwendungen im Fahrzeugbau und der Luft- und Raumfahrt.

- Chemische Beständigkeit: Widerstandsfähig gegen verschiedene Chemikalien und korrosive Umgebungen.

- UV- und Korrosionsbeständigkeit: Perfekt für Außenanwendungen.

- Temperaturbeständigkeit: Geeignet für thermisch anspruchsvolle Umgebungen.

- Thermische und elektrische Isolierung: Sicherer Einsatz in Bereichen, die elektrische Nichtleitfähigkeit und gute Wärmeisolierung erfordern.

- Formstabilität und Schlagzähigkeit: Garantiert die Langlebigkeit und strukturelle Integrität.

- Lange Lebensdauer durch hohe Haltbarkeit: Minimiert Wartung und Austauschkosten.

Diese Eigenschaften machen GFK zu einem vielseitigen und langlebigen Werkstoff.

Vorteile von GFK

GFK bietet zahlreiche Vorteile, die es von traditionellen Werkstoffen abheben:

- Geringes Gewicht bei hoher Festigkeit: Eine erhebliche Gewichtseinsparung bei gleichbleibender struktureller Integrität.

- Korrosions- und Witterungsbeständigkeit: Widersteht feuchten und aggressiven Umgebungen, ideal für Abwassersysteme oder den maritimen Bereich.

- Temperaturbeständigkeit: Hält extremen Witterungsbedingungen stand.

- Einfache Verarbeitung und Reparatur: Lässt sich leicht schneiden, schleifen und formen. Kleinere Schäden können einfach repariert werden.

- Vielseitigkeit: In vielen Farben und Formen herstellbar, verwendet in Automobil-, Luft- und Raumfahrt-, Bau- und Sportindustrie.

- Umweltfreundlichkeit: Langlebig und weniger wartungsintensiv, reduziert den Ressourcenverbrauch und die Umweltbelastung.

- Elektrische Nichtleitfähigkeit: Sicher für Anwendungen, die elektrische Isolation erfordern.

Durch diese vielfältigen Vorteile bietet GFK eine nachhaltige Alternative zu traditionellen Werkstoffen, auch für Anwendungen im Gartenbau.

Herstellung von GFK

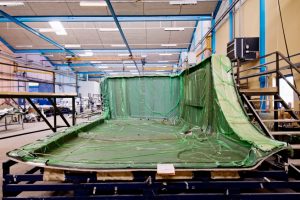

Die Herstellung von GFK umfasst mehrere Verfahren, je nach Anwendung und gewünschter Produkteigenschaft.

Kontinuierliches Laminierverfahren

Hier werden Glasfasermatten kontinuierlich mit Harz imprägniert und durch eine beheizte Form geführt, um flächige Bauteile wie Platten und Profile zu erzeugen.

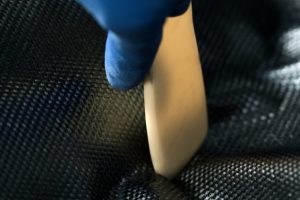

Handlaminieren

Bei dieser traditionellen Methode werden Glasfasermatten manuell mit Harz getränkt und schichtweise auf eine Form aufgetragen, was sie ideal für kleine Stückzahlen und komplexe Formen macht.

Spritzgießen

Für die Massenproduktion wird GFK unter hohem Druck in Formen gespritzt, was hohe Präzision und Wiederholgenauigkeit ermöglicht, insbesondere in der Automobilindustrie.

Wickelverfahren

Glasfasern werden kontinuierlich um eine rotierende Form gewickelt und mit Harz imprägniert, was die Herstellung von Rohren und Zylindern ermöglicht.

Pultrusion

In diesem kontinuierlichen Verfahren werden Glasfasern durch ein Harzbad gezogen und durch eine beheizte Form geführt, was zu geraden Profilen und langen Bauteilen mit hoher Zugfestigkeit führt.

Schleuderverfahren

Dieses Verfahren verwendet Zentrifugalkraft, um Glasfasern in rotierende Formen gleichmäßig mit Harz zu imprägnieren, hilfreich für die Herstellung von Tanks und Silos.

Diese Verfahren ermöglichen die Produktion von GFK in unterschiedlichsten Formen und Anwendungen.

Anwendungsbereiche von GFK

Dank seiner Vielseitigkeit kommt GFK in zahlreichen Industriezweigen zum Einsatz:

- Luft- und Raumfahrt: Antennen, technische Anlagen, Trägermasten

- Fahrzeugbau: Karosserieteile, Spoiler, Wohnwagenkomponenten

- Schiffbau: Rümpfe, Decks

- Nutzfahrzeug- und Busindustrie: Tragende Bauteile

- Bauwesen: Brücken, Behälter, Rohrleitungen

- Sport- und Freizeit: Fahrradrahmen, Turngeräte, Angelruten

- Medizin und Hygiene: Medizingeräte, Einrichtungsgegenstände

Die besonderen Eigenschaften von GFK ermöglichen innovative und langlebige Lösungen in vielen Industrien.

GFK-Typen

Die GFK-Typen basieren auf der Faserlänge und der Anordnung der Glasfasern:

- Kurzfaserverstärktes GFK: Bietet solide mechanische Eigenschaften zu geringen Kosten, ideal für nicht-strukturelle Anwendungen.

- Langfaserverstärktes GFK: Erhöht die Festigkeit und Steifigkeit, geeignet für strukturrelevante Anwendungen wie Fahrzeugkarosserien.

- Endlosfaserverstärktes GFK: Bietet maximale Festigkeit und Steifigkeit, ideal für anspruchsvolle Anwendungen wie Windturbinenblätter.

Wählen Sie das passende GFK-Material je nach spezifischen Anforderungen Ihrer Anwendung.

Verarbeitung von GFK

Die Verarbeitung von GFK umfasst verschiedene spezialisierte Techniken:

- Handlaminieren: Für kleine Serien und komplizierte Bauteile.

- Spritzgießen: Für die Massenproduktion präziser Teile.

- Wickelverfahren: Für zylindrische Strukturen wie Rohre und Tanks.

- Pultrusion: Für Profile und lange, gerade Bauteile.

- Schleuderverfahren: Für hohle, zylindrische Bauteile.

Die Verarbeitungsmöglichkeiten machen GFK zu einem äußerst flexiblen Werkstoff, der sich an viele verschiedene Anwendungen anpassen lässt.

Vor- und Nachteile von GFK

GFK bietet zahlreiche Vorteile:

- Hohe Festigkeit bei geringem Gewicht

- Beständigkeit gegen chemische Einflüsse und Korrosion

- Temperaturbeständigkeit

- Vielseitigkeit in der Verarbeitung und Reparatur

- Elektrische Nichtleitfähigkeit

Nachteile sind höhere Kosten und spezielle Kenntnisse und Ausrüstungen für die Herstellung und Reparatur.

Diese Abwägung hilft, eine fundierte Entscheidung über den Einsatz von GFK zu treffen.

GFK vs. Polypropylen

Die Wahl zwischen GFK und Polypropylen hängt von den spezifischen Anforderungen ab. GFK bietet höhere Festigkeit und Steifigkeit, ist jedoch teurer und schwieriger zu verarbeiten. Polypropylen ist kostengünstiger und vielseitiger, bietet aber nicht die gleiche mechanische Widerstandsfähigkeit.

- Festigkeit und Steifigkeit: GFK

- Beständigkeit und Langlebigkeit: Beide, abhängig von der Anwendung

- Kosten und Verarbeitung: Polypropylen

- Flexibilität und Anpassungsfähigkeit: Polypropylen

Reparatur von GFK

Zur Reparatur von GFK sind verschiedene Methoden abhängig vom Schadensumfang geeignet. Eine gründliche Reinigung und Vorbereitung der beschädigten Stelle ist unerlässlich.

Kleinere Schäden

Verwenden Sie Epoxid- oder Polyesterharz, um kleinere Beschädigungen wie Kratzer oder oberflächliche Risse zu reparieren. Tragen Sie das Harz auf die geschliffene Fläche auf.

Größere Schäden

Bei tieferen Rissen oder strukturellen Beeinträchtigungen ist Laminieren oder Kleben erforderlich:

- Laminieren: Mehrere Schichten Glasfasermatten auftragen und mit Harz tränken.

- Kleben: Speziellen GFK-Kleber nutzen.

Komplettaustausch

Bei erheblichen Schäden ist ein kompletter Austausch des beschädigten Bereichs notwendig.

Wichtiges Zubehör

Verwenden Sie hochwertige Materialien und Werkzeuge:

- Glasfasergewebe und -matten

- Epoxid- oder Polyesterharze und Härter

- Schleifpapier

- Schutzkleidung

Mit dem richtigen Equipment können Sie die Lebensdauer Ihrer GFK-Bauteile verlängern.

Chlorbeständigkeit von GFK

GFK ist besonders resistent gegen Chlor, was es ideal für den Einsatz in Schwimmbädern und chemischen Anlagen macht. Diese Beständigkeit resultiert aus der Kombination von umetaktischen Harzen und Glasfasern, wodurch GFK stabil und funktionstüchtig bleibt, selbst unter dauerhafter Chloreinwirkung.

Zusätzlich bietet GFK umfassende chemische Resistenz gegen andere aggressive Chemikalien, was seine Anwendbarkeit in verschiedenen Industriebereichen erweitert und die Effizienz sowie Lebensdauer von GFK-Bauteilen erhöht.

Kosten von GFK

Die Kosten für GFK variieren je nach Materialqualität, Herstellungsverfahren und Anwendung. Auch wenn GFK im Vergleich zu herkömmlichen Materialien teurer sein kann, rechtfertigen die Vorteile oft die Investition.

Kostenfaktoren

- Materialqualität: Höhere Qualität steigert die Kosten.

- Herstellungsverfahren: Komplexe Verfahren erhöhen die Produktionskosten.

- Anwendung: Spezielle Anforderungen können die Kosten weiter steigern.

- Mengenrabatte: Großbestellungen senken die Stückkosten.

Langfristige Kosteneffizienz

GFK bietet langfristige Vorteile durch geringere Wartungskosten, lange Lebensdauer und geringere Installationskosten. Dies macht es zu einer attraktiven Wahl für Projekte, die auf Langlebigkeit und geringe Wartung angewiesen sind.