Trennung der Metalle

Um die negativen Auswirkungen von Kontaktkorrosion zwischen Edelstahl und Aluminium zu vermeiden, ist es entscheidend, die beiden Materialien effektiv voneinander zu trennen. Dies stellen Sie sicher, indem Sie keine direkte elektrische Verbindung zulassen, die Korrosionsprozesse begünstigen könnte. Die folgenden Maßnahmen können Ihnen helfen, diese Metalle effektiv zu trennen:

- Kunststoff- und Gummilager: Verwenden Sie spezielle Kunststoff- oder Gummilager, um direkte Metallkontakte zu vermeiden. Diese Materialien isolieren die Metalle und verhindern den Elektronenfluss, der zur Korrosion führen kann.

- Luftbasierte Trennung: Setzen Sie in bestimmten industriellen Prozessen auf aeraulische Zick-Zack-Luftabscheider, die Metallteile durch Luftströmung trennen. Diese Technik eignet sich besonders gut für fein granulierte Metalle.

- Elektrostatische Abscheidung: Verwenden Sie elektrostatische Abscheider, die elektrische Felder nutzen, um Materialien voneinander zu trennen. Diese Technologie ist besonders effektiv bei der Trennung feiner Partikel.

Durch den gezielten Einsatz dieser Methoden können Sie gewährleisten, dass Edelstahl und Aluminium dauerhaft voneinander getrennt bleiben, wodurch die Wahrscheinlichkeit der Kontaktkorrosion reduziert wird. So steigern Sie die Lebensdauer und Zuverlässigkeit Ihrer Konstruktionen.

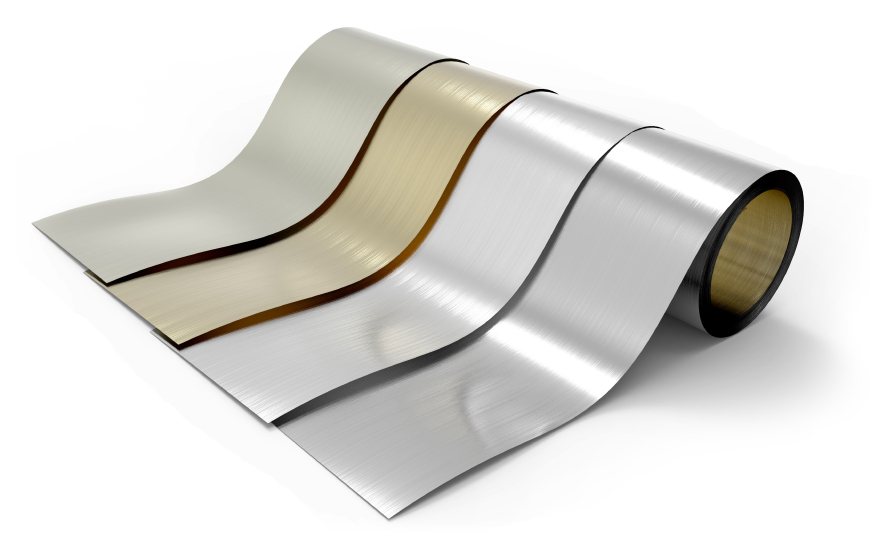

Beschichtungen

Verschiedene Beschichtungsverfahren können die Korrosionsbeständigkeit von Edelstahl und Aluminium erheblich erhöhen. Diese Beschichtungen schützen die Metalloberflächen vor aggressiven Umgebungsbedingungen und verlängern die Lebensdauer der Materialien. Hier sind einige empfehlenswerte Verfahren:

- Pulverbeschichtung: Eine Pulverbeschichtung erzeugt eine robuste, kratzfeste Oberfläche, die dennoch elastisch bleibt. Solche Beschichtungen sind beständig gegen Chemikalien und UV-Strahlung und eignen sich besonders für Anwendungen mit hoher Belastung.

- Aluminierung: Bei dieser thermochemischen Behandlung diffundiert Aluminium in die Oberfläche von Stahl, was den Stahl vor Oxidation und Sulfidierung schützt. Dieses Verfahren ist kostengünstiger als andere mit ähnlichen Ergebnissen.

- PVD/TiN-Beschichtung: Die physikalische Gasphasenabscheidung (PVD) bringt eine widerstandsfähige, farbige Schutzschicht auf Edelstahl und Aluminium auf. Diese Schicht eignet sich besonders für dekorative sowie funktionale Zwecke, da sie hohe Härte und Korrosionsbeständigkeit bietet.

- Multicoat-Systeme: Mehrschichtsysteme schützen ausgezeichnet vor atmosphärischer Korrosion, besonders in maritimen und industriellen Umgebungen. Solche Systeme verwenden mehrere Schichten, die unterschiedliche Schutzeigenschaften aufweisen und können Schichtstärken von bis zu 0,25 mm erreichen.

Diese Beschichtungsverfahren bieten effektiven Schutz gegen Korrosion und verlängern die Lebensdauer der Metallteile, egal ob im Haushalt oder im industriellen Einsatz. Wählen Sie das passende Verfahren je nach Einsatzgebiet und spezifischen Anforderungen.

Auswahl der Verbindungselemente

Die Auswahl passender Verbindungselemente ist essenziell für eine sichere und langlebige Verbindung zwischen Edelstahl und Aluminium. Ungeeignete Verbindungselemente können zu schnellem Verschleiß und Korrosion führen. Achten Sie auf folgende Faktoren:

- Materialkompatibilität: Verwenden Sie Edelstahlschrauben für Verbindungen mit Edelstahlbauteilen, um galvanische Korrosion zu verhindern. Wenn Sie Aluminium mit Stahl verbinden, sind Edelstahl-Schrauben mit zusätzlicher Beschichtung sinnvoll.

- Beschichtungen: Verwenden Sie beschichtete Schrauben und Muttern, um Kontaktkorrosion zu minimieren. Eine Aluminierung, bei der Schrauben mit einer Aluminium-basierten Oberfläche versehen werden, schafft eine schützende Barriere zwischen den unterschiedlichen Metallen.

- Trennschichten: Setzen Sie isolierende Materialien wie Kunststoff-Unterlegscheiben oder -Hülsen ein, um direkten Kontakt zu verhindern. Diese Trennschichten verhindern eine elektrochemische Reaktion zwischen den Metallen.

- Spaltenvermeidung: Vermeiden Sie in der Konstruktion und Montage Spalten oder Hohlräume, in denen sich Elektrolyte ansammeln können, da solche Bereiche die Korrosionsgefahr erhöhen.

- Einsatzbedingungen: Berücksichtigen Sie die Umgebungsbedingungen, wie Feuchtigkeit, Salzgehalt und Temperatur. In maritimen oder stark feuchten Umgebungen sollten speziell korrosionsbeständige Verbindungselemente genutzt werden.

Durch die sorgfältige Auswahl und Kombination von Material, Beschichtung und Konstruktionselementen können Sie die Lebensdauer und Zuverlässigkeit Ihrer Verbindungen erheblich verlängern.

Konstruktive Maßnahmen

Um die Kontaktkorrosion zwischen Edelstahl und Aluminium zu minimieren, sollten Sie bereits bei der Konstruktion einige wesentliche Aspekte berücksichtigen:

- Vermeiden Sie Spalten und Hohlräume: Konstruktionsbedingt sollten Bereiche vermieden werden, in denen sich Wasser oder andere Elektrolyte ansammeln könnten. Wo dies nicht möglich ist, sorgen Sie für ausreichende Entwässerungsmöglichkeiten, etwa durch gezielt platzierte Löcher.

- Günstiges Flächenverhältnis: Halten Sie die Fläche des edleren Metalls (Edelstahl) im Verhältnis zur Fläche des unedleren Metalls (Aluminium) so klein wie möglich. Dies minimiert das Risiko galvanischer Korrosion.

- Zugänglichkeit für Wartung: Gestalten Sie die Konstruktionen so, dass sie für Inspektions- und Wartungsarbeiten leicht zugänglich sind. Regelmäßige Überprüfungen helfen, Anzeichen von Korrosion frühzeitig zu erkennen und zu beheben.

- Schutz vor äußeren Einflüssen: Konstruktionsdetails sollten so gestaltet sein, dass das Eindringen von Wasser und Staub minimiert wird. Zusätzliche Überdachungen oder Abdeckungen können zusätzlichen Schutz bieten.

Diese konstruktiven Maßnahmen tragen nicht nur zur Vermeidung von Kontaktkorrosion bei, sondern erhöhen auch die Langlebigkeit und Zuverlässigkeit Ihrer gesamten Konstruktion.

Opferanode

In besonders korrosionsgefährdeten Umgebungen bietet der Einsatz von Opferanoden einen wirkungsvollen Schutz. Eine Opferanode besteht aus einem Metall, das elektrochemisch unedler ist als das zu schützende Aluminium, wie Zink oder Magnesium.

Die Funktionsweise einer Opferanode beruht auf einer elektrochemischen Reaktion in feuchter Umgebung. Da Zink und Magnesium in der elektrochemischen Spannungsreihe unter Aluminium stehen, werden sie bevorzugt durch den Korrosionsprozess abgebaut. Dadurch wird das Aluminium vor Korrosion geschützt. Es ist wichtig, die Opferanode korrekt zu installieren und regelmäßig zu überprüfen, da verbrauchte Anoden ihre Schutzfunktion verlieren. Sorgen Sie dafür, dass die Anode frei von Beschichtungen bleibt, um eine elektrische Verbindung zum Elektrolyten sicherzustellen.

Der Einsatz von Opferanoden ist besonders sinnvoll in maritimen Umgebungen sowie in Bereichen, die dauerhaft mit einem Elektrolyt in Kontakt kommen. Beachten Sie, dass sich die Opferanode kontinuierlich abbaut und daher regelmäßig gewartet oder ersetzt werden muss, um den Schutz aufrechtzuerhalten.

Regelmäßige Kontrolle

Für die langfristige Erhaltung der Verbindungen zwischen Edelstahl und Aluminium ist eine regelmäßige Kontrolle unerlässlich. Prüfen Sie die Oberflächen sorgfältig auf spezifische Anzeichen von Korrosion:

- Verfärbungen und Ablagerungen: Achten Sie auf weiße Rückstände, die Aluminiumrost anzeigen können, oder bräunliche Ablagerungen auf Edelstahl.

- Materialabtrag: Untersuchen Sie das Material auf Abnutzung oder Substanzverlust, der auf fortschreitende Korrosion hindeuten könnte.

- Spalten und Hohlräume: Stellen Sie sicher, dass keine Spalten oder Hohlräume entstanden sind, in denen sich Feuchtigkeit sammeln könnte.

Neben der visuellen Inspektion sollten Sie Mechanismen implementieren, durch die potenzielle Probleme rechtzeitig erkannt werden:

- Regelmäßige Reinigung: Entfernen Sie regelmäßig Schmutz, Ablagerungen oder chemische Rückstände, die die Oberflächen angreifen könnten.

- Aufrechterhaltung der Schutzschichten: Korrigieren Sie Beschädigungen an schützenden Beschichtungen oder Trennschichten umgehend.

- Inspektionen in regelmäßigen Abständen: Setzen Sie routinemäßige Wartungsintervalle fest, um frühzeitig Mängel zu identifizieren und rechtzeitig Gegenmaßnahmen zu ergreifen.

Durch diese Maßnahmen können Sie die Lebensdauer Ihrer Konstruktionen deutlich verlängern und die Sicherheit Ihrer Werkstoffe gewährleisten. Systematische Dokumentation aller Kontrollschritte hilft, Verbesserungsmaßnahmen und notwendige Anpassungen leichter nachzuverfolgen.