Was ist Korrosionsbeständigkeit und warum ist sie wichtig?

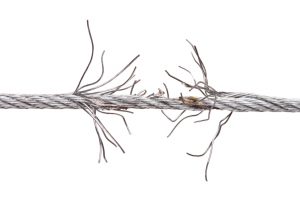

Korrosionsbeständigkeit bezeichnet die Fähigkeit eines Materials, Angriffen durch chemische oder elektrochemische Reaktionen der Umgebung zu widerstehen. Häufige Einflüsse sind Feuchtigkeit, Salze und chemische Substanzen, die das Material beeinträchtigen können. Ein bekanntes Beispiel ist die Rostbildung bei Eisen und Stahl.

Die Bedeutung der Korrosionsbeständigkeit zeigt sich in verschiedenen Bereichen:

Langlebigkeit und Zuverlässigkeit

Materialien mit erhöhter Korrosionsbeständigkeit haben eine längere Lebensdauer, da sie weniger anfällig für schädliche Umwelteinflüsse sind. Dies bedeutet auch weniger häufigen Austausch und somit geringere Wartungskosten.

Sicherheit

Korrosion kann zu strukturellen Schwächen und gefährlichen Ausfällen von Bauteilen führen. Korrosionsbeständige Materialien reduzieren dieses Risiko erheblich, besonders in sicherheitsrelevanten Bereichen wie Luft- und Raumfahrt oder Medizintechnik.

Wirtschaftlichkeit

Die jährlichen Schäden durch Korrosion belaufen sich in Industrieländern auf bis zu 5% des Bruttoinlandsprodukts. Der Einsatz korrosionsbeständiger Materialien kann Betriebe signifikant entlasten, da die Notwendigkeit für Reparaturen und Ersatzteile reduziert wird.

Umweltbeständigkeit

In speziellen Umgebungen, wie dem Meerwasser oder industriellen Anlagen, sind Materialien aggressiveren Bedingungen ausgesetzt. Korrosionsbeständige Werkstoffe behalten unter solchen Umständen ihre Integrität und Funktionalität.

Die Korrosionsbeständigkeit spielt eine zentrale Rolle bei der Materialwahl und Konstruktion in vielen Industrien, indem sie Langlebigkeit, Funktionalität und Sicherheit von Produkten und Strukturen unterstützt.

Methoden zur Erhöhung der Korrosionsbeständigkeit

Es gibt verschiedene Methoden, die Korrosionsbeständigkeit von Werkstoffen zu verbessern:

Verwendung korrosionsbeständiger Legierungen

Wählen Sie Materialien, die von Natur aus widerstandsfähig sind. Edelstahl und Legierungen wie Nickel, Titan und Inconel bieten von sich aus hohen Schutz und sind besonders in Umgebungen mit hoher Feuchtigkeit oder aggressiven Chemikalien nützlich.

Beschichtungen

Beschichtungen und Überzüge bieten zusätzlichen Schutz, indem sie eine Barriere zwischen dem Material und der Umgebung bilden. Effektive Beschichtungen sind:

- Metallüberzüge: Zink, Nickel und Chrom bilden schützende Schichten.

- Polymerbeschichtungen: Flexibel und effektiv gegen korrosive Elemente.

- Farbanstriche: Diese Schutzschichten bewahren das Material vor äußeren Einflüssen.

Kathodischer Schutz

Beim kathodischen Schutz wird das zu schützende Metall zur Kathode eines elektrochemischen Systems gemacht. Ein unedleres Metall fungiert als Opferanode und korrodiert anstelle des Hauptmaterials, was besonders in unterirdischen und maritimen Anwendungen sinnvoll ist.

Verwendung von Korrosionsinhibitoren

Chemische Korrosionsinhibitoren werden der Umgebung hinzugefügt, um die Korrosionsrate zu senken. Diese Methode ist besonders in der chemischen Industrie und für temporäre Anwendungen nützlich.

Verbesserung der Oberflächenqualität

Glatte und homogene Oberflächen sind weniger anfällig für Korrosion. Mechanische und elektrochemische Behandlungen wie Polieren oder Strahlen können die Oberflächenqualität erheblich verbessern.

Kontrolle der Umgebungsbedingungen

Durch Regulierung der Luftfeuchtigkeit in geschlossenen Räumen, regelmäßiges Reinigen von Oberflächen zur Entfernung korrosiver Substanzen und Schutzabdeckungen für Außenanwendungen kann die Exposition gegenüber korrosiven Einflüssen reduziert werden.

Die Wahl der Methode sollte sich an der speziellen Anwendung und den vorliegenden Umgebungsbedingungen orientieren, um optimalen Korrosionsschutz zu gewährleisten.

Auswahl des richtigen Stahls

Die Wahl des optimalen Stahls richtet sich nach den spezifischen Bedürfnissen und Einsatzbedingungen. Verschiedene Stahlsorten bieten unterschiedliche Vorteile:

- Austenitische Stähle: Hoch korrosionsbeständig durch hohen Chrom- und Nickelgehalt. Geeignet für Lebensmittelverarbeitung und Medizintechnik.

- Ferritische Stähle: Moderat korrosionsbeständig und kostengünstiger als austenitische Stähle. Verwendet im Bauwesen und bei Haushaltsgeräten.

- Martensitische Stähle: Gute Härte und Zugfestigkeit durch Chrom und Kohlenstoff. Besser geeignet für Werkzeuge und Schneidgeräte.

- Duplexstähle: Kombination aus austenitischer und ferritischer Struktur, bietet hohe Festigkeit und hervorragende Korrosionsbeständigkeit. Ideal für petrochemische und marine Anwendungen.

Berücksichtigen Sie das Einsatzgebiet und die Umgebungsbedingungen, um die Lebensdauer und Zuverlässigkeit der ausgewählten Materialien zu maximieren.

Korrosionsbeständigkeitsklassen

Die Korrosionsbeständigkeitsklassen (CRC) sind ein wichtiges Hilfsmittel bei der Auswahl von Materialien für verschiedene korrosive Bedingungen, von minimalem Schutz (CRC I) bis zu höchstem Schutz (CRC V). Die Einteilung hilft Ihnen, die passende Wahl für Ihre spezifischen Anwendungen zu treffen.

Übersicht der Korrosionsbeständigkeitsklassen

Die CRC sind in fünf Klassen unterteilt, die verschiedenen Umweltbedingungen und Anforderungen gerecht werden:

- CRC I (gering): Für Bauteile mit minimaler korrosiver Beanspruchung.

- CRC II (mäßig): In Umgebungen mit leichter bis mäßiger Korrosionsbelastung, wie Innenräume ohne Feuchtigkeitseinwirkung.

- CRC III (mittel): Für mittelschwere korrosive Einflüsse in industriellen Umgebungen ohne aggressive Chemikalien.

- CRC IV (stark): In stark korrosiven Umgebungen, beispielsweise durch regelmäßige Feuchtigkeitseinwirkung und Chemikalien.

- CRC V (sehr stark): Für extrem korrosive Bedingungen, wie in der chemischen Industrie oder im Schiffbau.

Anwendung der Korrosionsbeständigkeitsklassen

Berücksichtigen Sie die spezifischen Bedingungen Ihres Einsatzbereichs, um das richtige Material auszuwählen. Fragen Sie sich, welchen Feuchtigkeits- und Chemikalieneinwirkungen die Bauteile ausgesetzt sind und ob die Materialien im Innen- oder Außenbereich verwendet werden. So stellen Sie die Langlebigkeit und Zuverlässigkeit Ihrer Projekte sicher.

Alternativen zu Stahl: Keramik

In korrosionsintensiven Umgebungen, in denen selbst Edelstähle an ihre Grenzen stoßen, kann Keramik eine hervorragende Alternative sein. Keramikarten wie Aluminiumoxid, Siliziumkarbid und Siliziumnitrid zeigen hohe Beständigkeit gegen Säuren und Laugen. Diese Materialien eignen sich besonders für Anwendungen, die hohe chemische Stabilität erfordern, wie etwa in der Ventiltechnik oder bei Dosierpumpen.

Keramik bietet neben der Korrosionsbeständigkeit weitere Vorteile:

- Hervorragende Temperaturbeständigkeit: Keramik kann extrem hohen Temperaturen standhalten, ohne ihre Eigenschaften zu verlieren.

- Geringer Verschleiß: Ihre Härte und Verschleißfestigkeit machen keramische Komponenten langlebiger als viele metallische Alternativen.

- Elektrische Isolation: Keramik ist ein ausgezeichneter elektrischer Isolator und somit für Anwendungen in der Elektrotechnik geeignet.

Obwohl die Herstellungskosten für keramische Komponenten höher sein können, amortisieren sie sich durch die längere Lebensdauer und verminderten Wartungsanforderungen. Neue Fertigungsverfahren wie der Keramikspritzguss ermöglichen komplexe Formen und reduzieren die Herstellungskosten weiter. Keramik wird daher zunehmend auch für komplexe Bauteile in maschinenbaulichen und industriellen Anwendungen genutzt.