Anwendungsbereiche von Epoxidharz im Bootsbau

Epoxidharz ist im Bootsbau ein unverzichtbares Material mit vielfältigen Anwendungsmöglichkeiten. Es eignet sich hervorragend zur Herstellung, Instandhaltung und Restaurierung von Booten. Durch seine ausgezeichneten Klebe- und Haftungseigenschaften entstehen starke und dauerhafte Verbindungen, die besonders während der Bootskonstruktion von Vorteil sind.

Epoxidharz wird oft zum Beschichten und Versiegeln von Holz- und GFK-Booten verwendet, da es eine bemerkenswerte Wasserbeständigkeit aufweist. Diese Eigenschaften tragen entscheidend zur Langlebigkeit und Leistungsfähigkeit der Boote bei.

Für Reparaturen ist Epoxidharz besonders geeignet. Es kann zur Verstärkung von Bootsstrukturen sowie zur Vorbeugung oder Behebung von Osmoseschäden eingesetzt werden. Auch als Spachtelmasse dient es zum Füllen von Löchern und Beschädigungen sowie zur Oberflächenvorbereitung für Beschichtungen oder Lackierungen.

Weitere Anwendungsbereiche umfassen:

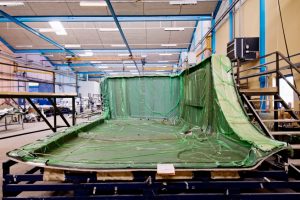

- Verstärkung von Bootskörpern: In Kombination mit Glasfaser-, Kohlefaser- oder Aramidfasergeweben wird Epoxidharz zur Herstellung robuster Faserverbundwerkstoffe eingesetzt.

- Herstellung von Bau-Komponenten: Hierzu zählen unter anderem Ruderblätter und Masten.

- Dichtung und Versiegelung: Es dient als Dichtmittel, um besonders beanspruchte Stellen vor Wassereintritt zu schützen.

- Ästhetische Verbesserungen: Epoxidharz kann als Grundlage für Farben und Beschichtungen verwendet werden, um eine ansprechende Optik und zusätzlichen Schutz zu bieten.

Durch diese vielseitige Einsetzbarkeit wird Epoxidharz zu einem hochwertigen Material im Bootsbau, das den hohen Anforderungen auf See standhält und sowohl die Effizienz als auch die Ästhetik von Booten verbessert.

Epoxidharz-Systeme für den Bootsbau

Im Bootsbau gibt es verschiedene Epoxidharz-Systeme, die je nach Projekt unterschiedliche Eigenschaften aufweisen. Alle Systeme bestehen aus zwei Komponenten: dem Harz und dem Härter, die vor der Verwendung im exakten Mischungsverhältnis kombiniert werden müssen.

Grundierharz

Grundierharz eignet sich ideal zur Vorbereitung saugfähiger Untergründe wie Holz. Durch seine dünnflüssige Konsistenz dringt es gut in die Poren ein und verbessert die Haftung der nachfolgenden Schichten.

Universalharz

Universalharz ist vielseitig einsetzbar für Beschichten, Kleben, Laminieren und Versiegeln. Besonders bei Arbeiten mit Glas- oder Kohlefasergeweben zeigt es seine Stärken.

Pastöses Harz

Pastöses Harz, aufgrund seiner dicken Konsistenz, eignet sich bestens für Anwendungen, bei denen ein spaltfüllendes Material benötigt wird, wie beim Formen von Hohlkehlen und Verleimungen.

Thixotropes Harz

Thixotropes Harz lässt sich leicht auf senkrechten oder überhängenden Flächen verarbeiten, ohne abzulaufen. Es dient oft als dichte Barriere auf Holz, Beton und Glasfaserlaminaten.

Gießharz

Gießharz wird hauptsächlich für die Herstellung klarer, widerstandsfähiger Beschichtungen verwendet oder zum Eingießen verschiedener Objekte. Es kann in Schichtstärken von bis zu mehreren Zentimetern eingesetzt werden.

Beim Arbeiten mit Epoxidharz sollten immer die Herstellerangaben zur Verarbeitungstemperatur und Luftfeuchtigkeit beachtet werden, da diese Faktoren die Qualität und Aushärtung des Materials beeinflussen. Eine konstante Umgebungstemperatur von etwa 20°C und eine Luftfeuchtigkeit von maximal 70% sind ideal. Post-curing-Prozesse können die mechanischen Eigenschaften des ausgehärteten Harzes zusätzlich verbessern.

Reparatur von GFK-Booten mit Epoxidharz

Epoxidharz ist besonders effizient bei der Reparatur von GFK-Booten und bietet eine zuverlässige Lösung für Beschädigungen der Außenhaut oder Osmoseschäden.

Vorbereitung der Schadstelle

- Reinigen und Abschleifen: Entfernen Sie lose Bestandteile und reinigen Sie die betroffene Stelle gründlich. Schleifen Sie die Schadstelle an, um eine raue Oberfläche für eine bessere Haftung des Harzes zu schaffen.

- Trockenlegen: Sorgen Sie dafür, dass die Schadensstelle vollständig trocken ist. Feuchtigkeit kann die Aushärtung des Epoxidharzes beeinträchtigen.

Reparaturprozess

- Epoxidharz anrühren: Mischen Sie das Epoxidharz gemäß den Herstellerangaben, üblicherweise in einem Verhältnis von 100 Teilen Harz zu 50 Teilen Härter. Arbeiten Sie bei einer konstanten Umgebungstemperatur von etwa 20°C, um eine gleichmäßige Aushärtung sicherzustellen.

- Verwendung von Glasfasermatten: Bei größeren Schäden oder tiefen Löchern verwenden Sie Glasfasermatten. Tragen Sie eine erste Schicht Epoxidharz auf die vorbereitete Stelle auf, legen Sie die Glasfasermatte darüber und tränken Sie sie vollständig mit einer weiteren Epoxidharzschicht. Entfernen Sie Lufteinschlüsse mit einem Entlüftungsroller.

- Mehrere Schichten auftragen: Falls notwendig, wiederholen Sie diese Schritte mit zusätzlichen Schichten, bis die gewünschte Stärke erreicht ist. Lassen Sie jede Schicht vollständig aushärten, bevor Sie die nächste auftragen.

Feinschliff und Nachbearbeitung

- Trocknen und Schleifen: Lassen Sie das Epoxidharz vollständig aushärten, was je nach Produkt und Umgebungstemperatur zwischen 24 und 72 Stunden dauern kann. Schleifen Sie die reparierte Stelle anschließend glatt.

- Beschichtung und Versiegelung: Tragen Sie gegebenenfalls eine abschließende Schicht eines Epoxidharz-Beschichtungssystems auf, um die Reparaturstelle zu versiegeln und zusätzlichen Schutz zu bieten.

Tipps für eine erfolgreiche Anwendung

- Konstante Temperatur und Luftfeuchtigkeit: Halten Sie eine Umgebungstemperatur von etwa 20°C und eine Luftfeuchtigkeit von maximal 70% ein, um optimale Aushärtungsergebnisse zu erzielen.

- Nachbehandlung (Post-curing): Eine zusätzliche Wärmezufuhr nach dem Aushärten (Post-curing) kann die mechanischen Eigenschaften des Harzes weiter verbessern.

Mit der richtigen Anwendung und Vorbereitung können Sie mit Epoxidharz effektive und dauerhafte Reparaturen an Ihrem GFK-Boot durchführen.