Welche Techniken gibt es?

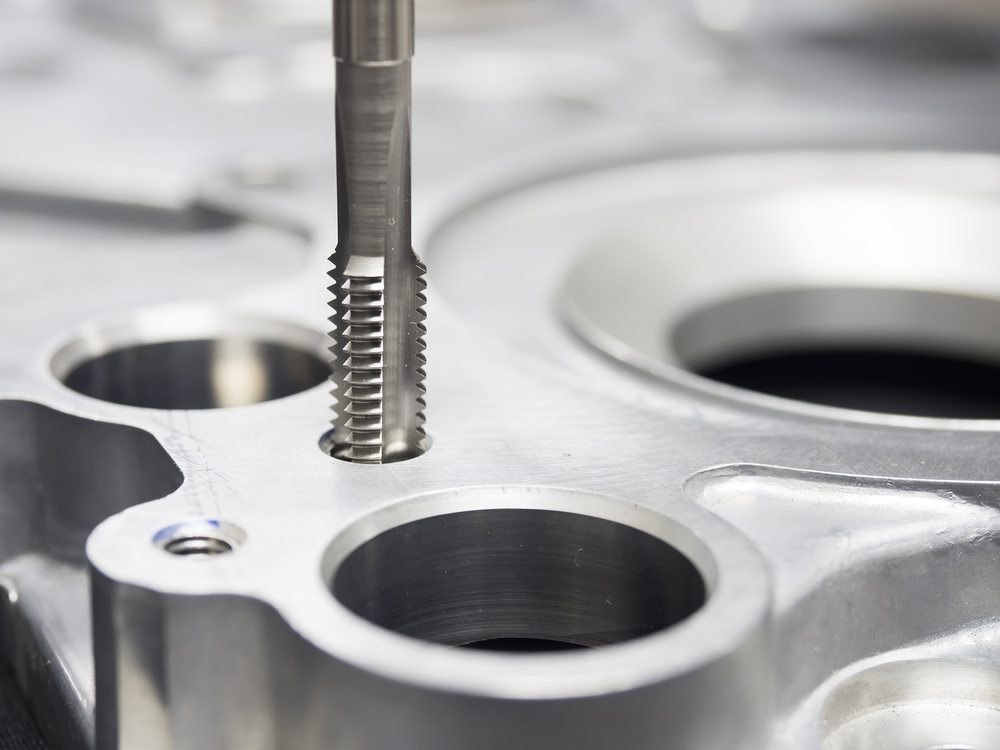

Gewinde mit der Bohrmaschine schneiden

Die schnellste Möglichkeit stellt die Verwendung einer Bohrmaschine mit Gewindeschneider-Aufsatz dar. Für das Gewindeschneiden muss außerdem ein Bohrloch erzeugt werden, wofür die Bohrmaschine ebenfalls nützlich ist. Je nachdem, ob es sich um ein Außengewinde oder um ein Innengewinde handelt, werden unterschiedliche Aufsätze angeboten. Durch diese maschinelle Bohrung steigt allerdings der Schwierigkeitsgrad – so ist der Winkel schwieriger zu kontrollieren, was das Risiko einer Fehlbohrung erhöht.

Bestimmen Sie zuerst den Kernlochdurchmesser, der bei Bohrmaschinen als Gewindedurchmesser minus Gewindesteigung berechnet werden kann. Anhand einer universellen Tabelle können Sie die ISO-Regelgewinde nach DIN 13 prüfen, die den Kernlochdurchmesser einem Gewinde zuordnen. Arbeiten Sie sich außerdem im Gewindegang vor und zurück, um den entstehenden Span aufzubrechen.

Gewinde mit einem Windeisen schneiden

Ist bereits ein Bohrloch vorhanden oder wollten Sie nicht extra einen Bohrmaschinenaufsatz für Gewinde anschaffen, können Sie sich für ein Gewindeschneiden mit einem Windeisen entscheiden. Dabei handelt es sich um einen manuellen Gewindeschneider, der Innen- und Außengewinde per Hand erzeugen kann. Der Vorteil liegt vor allem in der Kostenersparnis hinsichtlich der Anschaffungskosten.

Auch beim Handgewindebohrer muss der Kerndurchmesser zuerst berechnet werden. Achten Sie außerdem darauf, ruckartige Bewegungen zu vermeiden und den Winkel immer wieder zu kontrollieren – als Vorteil gegenüber der Bohrmaschine gilt, dass bei diesem Verfahren die Kontrolle deutlich besser ist. Drehen Sie das Windeisen immer mit beiden Händen, um für eine gleichmäßige Kraftverteilung zu sorgen.

Produktempfehlungen

Für das Schneiden von Gewinden benötigen Sie entweder Bohrmaschinen-Aufsätze oder ein Schneideisen. Entscheiden Sie sich in beiden Fällen am besten für ein Set, um mehrere Gewindedurchmesser abdecken zu können. Die meisten Schneidsätze bestehen aus einer hochwertigen Stahllegierung, worauf Sie beim Kauf unbedingt achten sollten. Entscheiden Sie sich außerdem für einen Kegelsenker sowie für ein geeignetes Schneidöl.

Dieses Gewindeschneid-Set besteht aus 110 Teilen, sodass diverse Gewindegrößen und -arten abgedeckt werden können. Es wurde speziell für Feingewinde entwickelt und enthält neben zwei Schneideisenhaltern und zwei Gewindebohrhaltern auch einen T-Halter sowie 35 Gewindebohrer. Damit lassen sich Gewinde von M2 bis hin zu M18 abdecken. Als Material der Schneideisen wird Werkzeugstahl (GCr15) angegeben.

Zum Ansenken des Bohrlochs kann dieser Kegelsenker-Satz eingesetzt werden, der aus 6 Teilen besteht. Die Größen dieses 90°-Satzes reichen von 6,3 bis 20,5 mm. Die Kegelsenker sind aus haltbarem High Speed Steel (HSS) gefertigt und mit Titan beschichtet, weshalb sie eine hohe Härte und eine gute Verschleißfestigkeit besitzen. Sie eignen sich sowohl für metallische als auch für nicht-metallische Materialien.

Mit diesem digitalen Messschieber können feinste Abstände und Durchmesser bestimmt werden, sodass Sie den Kernlochdurchmesser direkt abmessen können. Die Anzeige kann wahlweise in Millimeter oder in Inches eingestellt werden. Zusätzlich gibt es eine ZERO/ABS-Funktion, mit der ein relativer Nullpunkt bestimmt werden kann. Der Messschieber wird in einer praktischen Hülle geliefert.

Dieses Bohr- und Schneidöl wird in einer Dose mit 250 ml Inhalt verkauft, weshalb es für eine Vielzahl an Projekten eingesetzt werden kann. Das Schmiermittel wird auf einer hochdruckstabilen und silikonfreien Basis hergestellt. Dadurch lassen sich Wärme- und Reibungskräfte bei der Metallverarbeitung deutlich reduzieren. Außerdem werden Lebensdauer und Standzeit der Werkzeuge erhöht.

Anleitung: Gewinde in 3 Schritten mit der Bohrmaschine schneiden

- Werkstück aus Metall

- Bohr- und Schneidöl

- Bohrmaschine

- Gewindebohrer (in gewünschter Größe

- manuell oder maschinell)

- Windeisen

- Kegelsenker

- evtl. Messschieber

1. Vorbereitung

Kernlochmaß bestimmen. Sofern ein Innen- oder Außengewinde ganz neu geschnitten werden soll, muss in einem ersten Schritt die Gewindegröße bestimmt werden. Als Regel dafür gilt, dass der Gewindedurchmesser x 0,8 die Größe des Kernlochs ergibt. Im Internet gibt es Tabellen, die die Lochgröße in die M-Größe des Aufsatzes umrechnet. Entscheiden Sie sich immer für die nächste verfügbare Größe. Beträgt M beispielsweise 10, liegt die Bohrergröße bei 8,32 – nehmen Sie dann en 8,5er-Bohrer zur Hand.

Die richtige Größe des Gewindebohrers ist essentiell

Loch bohren. Bohren Sie dann das Loch in der gewählten Lochgröße mit einem Metallbohrer. Körnen Sie die Stelle vorher am besten an, um die exakte Platzierung einhalten zu können. Bereits bei diesem Schritt lohnt es sich, das Schneidöl einzusetzen.

Loch ansenken. Gewindebohrer neigen dazu, bei einem Verkanten oder Verbieten schnell zu brechen. Um das zu verhindern, muss das Loch zusätzlich angesenkt werden. Verwenden Sie dafür einen Kegelsenker. Die Größe des Kegelsenkers sollte den Durchmesser des Gewindebohrers um etwa 10% übersteigen, damit dieser bei der ersten Bohrung nicht aus dem Gewindegang gedrückt werden kann.

2. Gewinde schneiden

Mit dem Vorschneider (ein Ring) beginnen. Zum Schneiden eines einzelnen Gewindes werden üblicherweise mehrere Bohrer benötigt. Die Reihenfolge können Sie an der Oberseite des Gewindeschneiders ablesen. Beginnen Sie mit der Nummer eins, die mit einem einzelnen Ring gekennzeichnet ist. Schrauben Sie das Werkzeug schrittweise vor und dann wieder entgegengesetzt zurück. Fetten Sie den Bohrkopf dafür gut ein.

Mit dem Nachschneider (2 Ringe) fortführen. Sobald Sie sich komplett durch das Werkstück gearbeitet haben, müssen Sie den Vorgang mit dem nächstgrößeren Gewindebohrer wiederholen. Dieser ist mit zwei Ringen versehen und wird als Nachschneider oder Mittelschneider bezeichnet. Verwenden Sie Schneidöl und setzen Sie den Bohrer an, bevor Sie ihn erneut vor- und zurückbewegen.

Mit dem Fertigschneider (keine Ringe) finalisieren. Das gleiche Spiel wird noch einmal mit dem Fertigschneider wiederholt. Dieser besitzt üblicherweise keine Ringe, in manchen Fällen ist er allerdings mit drei Ringen ausgestattet. Denken Sie wieder an eine ausreichende Menge Schneidöl.

3. Reinigen und testen

Befreien Sie den Gewindegang im Anschluss von Öl und Metallspänen. Prüfen Sie außerdem mit einem Winkelmesser, ob gerade gebohrt und ein Winkel von 90° eingehalten wurde. Sie können ebenfalls mit einer Schraube testen, ob das Gewinde exakt passt – wenn nicht, ist ein Nachschneiden möglich.

Mögliche Probleme & Lösungen

Oftmals stellen Hobbyhandwerker erst nach dem Schneidevorgang fest, dass der Winkel des Gewindes nicht genau 90° aufweist. Insbesondere beim Arbeiten mit einem Windeisen muss sehr vorsichtig vorgegangen werden, da dieser Fehler schnell passieren kann. Bohren Sie das Loch – falls möglich – erneut und gehen Sie noch vorsichtiger vor. Haben Sie am besten einen Winkelmesser zur Zwischenkontrolle direkt zur Hand.

FAQ

Können Gewinde in Alu geschnitten werden?

Auch Werkstücke aus Aluminium können mit einem Gewinde versehen werden. Wichtig ist dabei, dass Sie die genaue Legierung kennen. Verwenden Sie ein Kühlmittel in hoher Qualität und verhindern Sie raue Gewindegänge, indem Sie Schmiermittel vor dem Festziehen der Schrauben in das Gewinde tröpfeln.

Lässt sich ein neues Gewinde über ein altes Gewinde schneiden?

Alte sowie verrostete Innen- und Außengewinde können mit wenig Aufwand nachgeschnitten werden. In diesem Zuge ist es auch möglich, das Gewinde nachträglich zu vergrößern. Stellen Sie vorher sicher, dass sich weder Sand noch Verschmutzungen im Gewindegang befinden, da beides den Bohrer beschädigen könnte.

Welche Werkzeuge werden zum Gewindeschneiden benötigt?

Zum Gewindeschneiden benötigen Sie einen Bohrer zum Vorbohren sowie Gewindeschneider in der passenden Größe. Diese können entweder manuell oder maschinell betrieben sein. Hinzu kommen ein Kegelsenker, ein Windeisen, ein Körner und Schneidöl.

Wie schneidet man Gewinde richtig?

Bestimmen Sie zuerst das Kernlochmaß, bevor Sie das Loch vorbohren und ansenken. Schneiden Sie danach das Gewinde, indem Sie mit dem Vorschneider beginnen und sich über den Nachschneider bis zum Fertigschneider vorarbeiten. Im Anschluss muss der Gewindegang gereinigt und getestet werden.