Die Schweißbarkeit von Aluguss

Aluguss ist ein vielseitiger Werkstoff, der sich in vielen Fällen schweißen lässt, obwohl dies einige Herausforderungen mit sich bringt. Die Schweißbarkeit von Aluguss hängt stark von der Legierungszusammensetzung und der Qualität des Gussteils ab. Eine sorgfältige Vorbereitung und die Wahl des geeigneten Schweißverfahrens sind entscheidend für den Erfolg.

Herausforderungen beim Schweißen von Aluguss

- Verunreinigungen: Alugussteile können mit Schmutz, Öl oder anderen Fremdstoffen verunreinigt sein, die die Qualität der Schweißnaht beeinträchtigen. Besonders ältere und gebrauchte Gussteile neigen dazu, Verunreinigungen aufzunehmen.

- Legierungszusätze: Einige Alugusslegierungen enthalten Zusätze, die das Schweißen erschweren oder unmöglich machen, insbesondere wenn in die Gussform fremde Stoffe gelangt sind.

- Porosität: Aluguss neigt zu Porosität, was bedeutet, dass Luftblasen im Material eingeschlossen sein können. Diese Blasen können während des Schweißens zu Problemen führen, wie etwa Rissen oder einer ungleichmäßigen Naht.

Vorbereitung und Vorwärmen

Eine gründliche Vorbereitung des Werkstücks ist unerlässlich, um eine stabile und langlebige Schweißnaht zu gewährleisten:

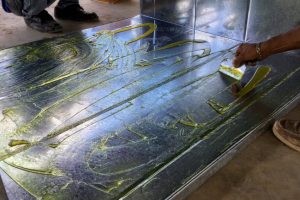

- Reinigung: Entfernen Sie Schmutz, Öl und Fette vollständig von der Oberfläche des Werkstücks. Eine Drahtbürste und geeignete Reinigungsmittel wie Bremsenreiniger oder Spiritus sind empfehlenswert.

- Anrauen: Rauhen Sie die zu schweißenden Oberflächen leicht an, um die Haftung der Schweißnaht zu verbessern. Anschließend sollte der Schleifstaub entfernt werden.

- Vorerwärmung: Erwärmen Sie das Werkstück vor dem Schweißen auf etwa 100 Grad Celsius. Dies reduziert Spannungen im Material und minimiert das Risiko von Verzug nach dem Schweißvorgang.

Schweißverfahren

Die Auswahl des richtigen Schweißverfahrens hängt von der spezifischen Aufgabe und den Eigenschaften des Alugusses ab:

- WIG-Schweißen: Das Wolfram-Inertgasschweißen (WIG) bietet präzise Kontrolle über Stromstärke und Schweißzusatz, was saubere und stabile Schweißnähte ermöglicht.

- MIG-Schweißen: Für dickere Alugussteile ist das Metall-Inertgasschweißen (MIG) geeignet, da es höhere Wärmeeinbringung und schnellere Schweißgeschwindigkeit bietet.

- Laserschweißen: Dieses Verfahren eignet sich für filigrane und hochpräzise Arbeiten, da es minimale Wärmeeinbringung und damit geringes Verzugrisiko bietet.

Schutzgase

Die Qualität der Schweißnaht hängt maßgeblich von der Wahl des Schutzgases ab:

- Argon: Weit verbreitet für die meisten Alugussanwendungen und sorgt für eine glänzende Nahtoberfläche.

- Helium: Verwendet für höhere Temperaturen und schnelle Schweißprozesse, geeignet für automatisiertes Schweißen.

Durch sorgfältige Vorbereitung und die richtige Auswahl von Schweißverfahren und Schutzgasen können Sie auch bei Aluguss hochwertige und stabile Schweißnähte erzielen. Es empfiehlt sich, die Einstellungen zunächst an einem Probewerkstück zu testen, um die besten Ergebnisse für Ihre spezifische Anwendung zu erzielen.

Vorwärmen des Alugusses

Um Verzug und Spannungen im Werkstück zu minimieren, sollten Sie den Aluguss vor dem Schweißen auf etwa 100 Grad Celsius vorwärmen. Diese Maßnahme hilft, thermische Belastungen gleichmäßiger zu verteilen, was das Risiko von Verzug und strukturellen Ungenauigkeiten im Endprodukt deutlich reduziert. Achten Sie darauf, das Werkstück gleichmäßig zu erhitzen, um eine konstante Temperatur im gesamten Material zu gewährleisten.

Nach dem Schweißen ist es essenziell, das Werkstück langsam auf die Umgebungstemperatur abkühlen zu lassen. Vermeiden Sie dabei jedwede künstliche Beschleunigung des Abkühlprozesses, da dies zu unerwünschten Spannungen und möglichen Rissen führen kann. Diese schonende Abkühlung trägt dazu bei, eine stabile und hochwertige Schweißnaht zu erzielen.

WIG-Schweißen von Aluguss

Das Wolfram-Inertgasschweißen (WIG) ist besonders geeignet für das Schweißen von Aluguss, da es präzise und hochwertige Schweißnähte ermöglicht. Bei diesem Verfahren wird eine nicht abschmelzende Wolframelektrode verwendet, um einen Lichtbogen zu erzeugen, der das Werkstück schmilzt. Ein inert wirkendes Gas, zumeist Argon, schützt dabei die Schweißstelle vor Oxidation.

Wichtige Punkte für das WIG-Schweißen von Aluguss

- Strom und Schweißzusatz regulieren: Sie können die Stromstärke und den Schweißzusatz exakt einstellen, was zu sauberen und stabilen Nähten führt. Testen Sie die Einstellungen zunächst an einem Probewerkstück, um beste Ergebnisse zu erzielen.

- Geringe Gaszufuhr: Beginnen Sie immer mit einer niedrigen Gaszufuhr. Aluguss benötigt im Vergleich zu anderen Materialien weniger Schutzgas. Die Gaszufuhr hilft, die Schweißstelle vor schädlichen Einflüssen wie Wasserstoff und Sauerstoff zu schützen.

- Minimierung von Schweißrauch und Spritzern: Beim WIG-Schweißen von Aluguss entsteht kaum Schweißrauch und nur wenige Spritzer, was die Arbeitsumgebung sauberer und sicherer macht.

- Thermische Kontrolle: Um Verzug und Risse zu vermeiden, sollten Sie das Werkstück gleichmäßig erwärmen und nach dem Schweißen langsam auf Raumtemperatur abkühlen lassen.

- Eignung für filigrane Arbeiten: Da der Verzug minimal bleibt, eignet sich das WIG-Verfahren besonders für Reparaturarbeiten und filigrane Projekte.

Durch die präzise Steuerung und die saubere Schutzatmosphäre kann das WIG-Schweißen die Qualität von Aluguss-Schweißverbindungen erheblich verbessern. Beachten Sie diese Hinweise, um stabile und qualitativ hochwertige Schweißnähte zu erzielen.

MIG-Schweißen von Aluguss

Das MIG-Schweißen (Metall-Inertgasschweißen) bietet eine hohe Produktivität und eignet sich besonders gut für dickere Alugussteile. Es zeichnet sich durch eine schnelle Schweißgeschwindigkeit und eine hohe Wärmeeinbringung aus, was entscheidend für den Schweißprozess bei dickeren Materialien ist.

Schutzgas und Schweißdraht

Verwenden Sie beim MIG-Schweißen von Aluguss entweder reines Argon oder ein Argon-Helium-Gemisch als Schutzgas. Diese Schutzgase verhindern die Oxidation, die während des Schweißens auftreten kann. Zudem ist die Wahl des richtigen Schweißdrahts entscheidend für die Qualität der Schweißnaht. Bei Alugusslegierungen wie AlMg5 und AlSi5 sind spezielle Schweißdrahttypen erforderlich, um eine stabile und saubere Naht zu erzielen.

Wichtige Schweißparameter

Es ist essentiell, die Schweißparameter korrekt einzustellen:

- Stromstärke und Spannung: Diese sollten an die spezifischen Anforderungen des Alugusses angepasst werden.

- Gasflussrate: Beginnen Sie mit einer geringen Gaszufuhr und passen Sie diese an, um eine optimale Schutzatmosphäre zu gewährleisten.

- Vorschubgeschwindigkeit des Drahts: Diese Parameter müssen genau auf die Dicke und Art des Alugusses abgestimmt werden.

Durch sorgfältige Einstellung der Schweißparameter und die richtige Wahl des Schweißdrahts sowie des Schutzgases lassen sich hochwertige und robuste Schweißnähte erzielen. Testen Sie unterschiedliche Einstellungen zunächst an einem Probewerkstück, um die besten Parameter für Ihre spezifische Anwendung zu ermitteln.

Laserschweißen von Aluguss

Das Laserschweißen ist eine fortschrittliche Methode, die sich besonders gut für die Reparatur und Bearbeitung von Alugussteilen eignet. Diese Technologie zeichnet sich durch ihre hohe Präzision und geringe Wärmeeinbringung aus, was sie ideal für empfindliche und filigrane Arbeiten macht.

Vorteile des Laserschweißens von Aluguss

- Minimale Wärmeeinflusszone: Die punktgenaue Energieeinwirkung des Lasers reduziert die thermische Belastung des Materials. Dadurch wird das Risiko von Verzug und Rissen erheblich minimiert.

- Hohe Schweißgeschwindigkeit: Durch die hohe Geschwindigkeit des Laserschweißverfahrens können Projekte schneller abgeschlossen werden. Dies ist besonders vorteilhaft bei der Bearbeitung größerer Serien oder umfangreicher Reparaturen.

- Flexibilität bei der Materialdicke: Laserschweißen ermöglicht die Bearbeitung von Alugussteilen mit unterschiedlichen Wandstärken. Die Methode kann Materialstärken ab 0,05 mm problemlos verarbeiten.

- Wenig Nachbearbeitung notwendig: In vielen Fällen sind nach dem Laserschweißvorgang nur geringe Nacharbeiten erforderlich, da die Schweißnähte sehr sauber und präzise sind.

Anwendungsbereiche

Laserschweißen findet Anwendung in verschiedenen Bereichen, insbesondere dort, wo höchste Präzision und Materialschonung gefragt sind:

- Automobilbau: Zum Schweißen von Motorgehäusen, Getriebedeckeln und anderen Komponenten, die hohe Belastungen aushalten müssen.

- Luft- und Raumfahrt: Bei Bauteilen, die ein geringes Gewicht und hohe Festigkeit erfordern.

- Elektronik: Zur Herstellung und Reparatur von Kühlkörpern und anderen Bauteilen, die niedrige thermische Belastung erfordern.

Technische Anforderungen

Um optimale Ergebnisse beim Laserschweißen von Aluguss zu erzielen, sollten folgende technische Aspekte beachtet werden:

- Zusatzwerkstoffe: Aluguss kann mit speziellen Schweißzusätzen wie AlMgSi 0,5, AlMgSi 1 oder AlMgSi 2 geschweißt werden. In bestimmten Fällen kann auch ohne Zusatzwerkstoff gearbeitet werden, sofern die Legierung dies zulässt.

- Bearbeitungsformat und Gewicht: Die Größe und das Gewicht des Werkstücks sind wichtige Parameter. Die maximale Bearbeitungsgröße beträgt oft 1.000 mm x 1.000 mm bei einem maximalen Werkstückgewicht von 2.000 kg.

Praktische Tipps

- Prüfungen nach dem Schweißen: Um die Qualität der Schweißnaht zu gewährleisten, sollten Vermessungen der Einschweißtiefe und Festigkeitsprüfungen durchgeführt werden. Optische und mikroskopische Kontrollen, gegebenenfalls mit Fotodokumentation, sind ebenfalls empfehlenswert.

- Dynamische Strahlformung: Diese Technologie kann die Flexibilität und Präzision beim Schweißen weiter erhöhen, besonders bei komplexen Geometrien und schwer zugänglichen Bereichen.

Durch die Vorteile des Laserschweißens und Einhaltung der technischen Anforderungen können Sie auch komplizierte und sensible Alugussteile erfolgreich reparieren und bearbeiten.

Schutzgas beim Schweißen von Aluguss

Beim Schweißen von Aluguss ist die Wahl des richtigen Schutzgases von entscheidender Bedeutung, da dieses die Schweißnaht vor Oxidation schützt und die Stabilität verbessert. Es sorgt dafür, dass kein Wasserstoff, Sauerstoff oder Stickstoff in das Schmelzbad gelangt, was Porosität und Einschlüsse minimiert.

Gängige Schutzgase

- Argon: Wird häufig in Reinform verwendet und sorgt für eine gleichmäßige Schweißnaht mit glänzender Oberfläche.

- Helium: Ermöglicht höhere Temperaturen, was die Schweißgeschwindigkeit erhöht, und ist daher gut für automatisierte Schweißverfahren geeignet.

- Mischgase: Kombinationen aus Argon und Helium werden oft verwendet, um die spezifischen Anforderungen der verschiedenen Alugusslegierungen zu erfüllen. Die Anteile dieser Gase beeinflussen die Wärmeverteilung und die Effizienz des Schweißprozesses.

Einfluss auf den Schweißprozess

Das Verhältnis von Argon zu Helium wirkt sich direkt auf die Wärmeverteilung und somit auf die Geschwindigkeit des Schweißvorgangs aus. Helium sorgt für eine höhere Wärmeleitfähigkeit des Aluminiums, wodurch höhere Temperaturen erreicht werden können. Das ist besonders hilfreich, wenn Sie schnell arbeiten müssen oder dickere Werkstücke schweißen. Reines Argon hingegen produziert eine sauberere Oberfläche, was insbesondere bei dekorativen oder präzisen Arbeiten von Vorteil ist.

Empfehlungen für spezifische Anwendungen

- Allgemeine Anwendungen: Argon in Reinform oder gemischt mit geringem Heliumanteil für handelsübliche Aluminiumgusslegierungen eignet sich gut für die meisten Aufgaben.

- Automatisiertes Schweißen: Reines Helium oder ein hoher Heliumanteil in der Mischung wird bevorzugt, da es die Schweißgeschwindigkeit begünstigt und für gleichmäßige Wärmeverteilung sorgt.

Durch die genaue Abstimmung des Schutzgases auf die jeweils zu bearbeitende Alugusslegierung und die spezifischen Anforderungen Ihres Projekts können Sie die besten Ergebnisse erzielen. In jedem Fall sollten Sie zunächst an einem Probewerkstück testen, ob die gewählte Gasmischung die gewünschten Schweißergebnisse liefert.

Schweißzusatz für Aluguss

Die richtige Wahl des Schweißzusatzes ist ausschlaggebend für die Qualität der Schweißnaht bei Aluguss. Da Aluminiumlegierungen eine vielseitige Kombination aus Elementen enthalten können, ist es wichtig, den Schweißzusatz präzise auf die jeweilige Legierung abzustimmen:

Schweißzusätze für häufige Aluminiumgusslegierungen

- Bei Aluminium-Mangan-Legierungen (z.B. AlMg3) sollten Sie Schweißzusätze aus Aluminium-Mangan verwenden.

- Aluminium-Silizium-Legierungen (z.B. AlSi5) erfordern passende Silizium-haltige Schweißzusätze. Diese Materialien bieten eine gute Schweißbarkeit und hohe Festigkeit der Schweißnähte.

Empfohlene Schweißzusätze für verschiedene Legierungen

- AlMg5-Legierungen: Hier wird häufig der Zusatzwerkstoff ER5356 verwendet. Dieser ist besonders korrosionsbeständig und eignet sich hervorragend für maritime Anwendungen sowie Bauteile, die hohen Belastungen ausgesetzt sind.

- AlMg4.5MnZr-Legierungen: Der Zusatzwerkstoff ER5183 ist die beste Wahl für diese Legierung. Er zeichnet sich durch hohe Festigkeit und Zähigkeit aus und ist ideal für stark beanspruchte Bauteile wie Motorgehäuse oder Zylinderköpfe.

Diese sorgfältig ausgewählten Schweißzusätze sorgen dafür, dass Ihre Schweißnähte stabil und widerstandsfähig bleiben. Testen Sie die Kombination von Werkstück und Zusatzwerkstoff immer an einem Probestück, um die optimalen Einstellungen für Ihre Schweißanlage zu gewährleisten.

Reparaturmöglichkeiten mit Aluguss Schweißen

Aluguss-Schweißen bietet zahlreiche Optionen zur Wiederherstellung und Anpassung beschädigter Bauteile. Hier sind einige der gängigsten Reparaturmöglichkeiten:

- Risse und Brüche beheben: Wenn Risse oder Brüche in Alugussteilen auftreten, können diese durch präzises Schweißen wieder verbunden werden, sodass die Stabilität des Bauteils gewährleistet bleibt.

- Materialaufbau: Bei abgebrochenen oder verschlissenen Ecken und Kanten kann neues Material aufgetragen und anschließend in die gewünschte Form gebracht werden. Das trägt zur Wiederherstellung der ursprünglichen Geometrie und Festigkeit bei.

- Defekte Gewinde erneuern: Abgenutzte oder beschädigte Gewinde können durch Zuschweißen und erneutes Schneiden wiederhergestellt werden, um die Funktionsfähigkeit der Bauteile sicherzustellen.

- Dichtflächen reparieren: Undichte Stellen, insbesondere an Motorenteilen, können durch Aufschweißen und Nachbearbeiten der Dichtflächen abgedichtet werden. Dies sorgt für eine zuverlässige Abdichtung.

- Lagersitze restaurieren: Beschädigte Lagersitze können durch das Auftragen neuen Materials und anschließendes Bearbeiten in die Originalform zurückgebracht werden, um eine präzise Passung zu gewährleisten.

- Löcher schließen: Bei Löchern oder Fehlstellen kann durch Schweißauftrag und anschließende Bearbeitung die Integrität des Materials wiederhergestellt werden.

- Modifikationen und Anpassungen: Aluguss-Schweißen ermöglicht auch Anpassungen und Umbauten an bestehenden Bauteilen, um spezielle Anforderungen oder Verbesserungen umzusetzen.

Durch die gezielte Anwendung der verschiedenen Schweißtechniken und einer gründlichen Vorbereitung können Sie sicherstellen, dass reparierte Alugussteile wieder voll funktionsfähig und stabil sind.

Kosten und Nutzen abwägen

Die Anschaffung professioneller Schweißgeräte wie WIG- oder Laserschweißanlagen kann eine erhebliche finanzielle Belastung darstellen. Diese Geräte bieten zwar eine hohe Präzision und Qualität bei der Bearbeitung von Aluguss, sind jedoch mit hohen Anschaffungskosten verbunden.

Wenn Sie nur gelegentlich Aluguss schweißen, sollten Sie überlegen, ob sich der Kauf eines teuren Schweißgeräts tatsächlich lohnt. Eine kostengünstigere Alternative könnte das Mieten eines Schweißgeräts oder die Beauftragung eines Fachbetriebs für die Reparatur sein. Dies ist besonders vorteilhaft, wenn die Anwendung nur sporadisch erfolgt und Sie somit die hohen Investitionskosten und den laufenden Wartungsaufwand vermeiden können.

Für häufiger wiederkehrende Aufgaben und großflächige Reparaturen bietet es sich hingegen an, in eigene hochwertige Geräte zu investieren. Dies kann langfristig Kosten einsparen, vor allem wenn Sie regelmäßig auf präzise Schweißnähte angewiesen sind.

Vorteile der Miete oder Fremdvergabe

- Kosteneffizienz: Keine hohen Anschaffungskosten und geringere laufende Kosten.

- Flexibilität: Geräte können nach Bedarf gemietet und zurückgegeben werden.

- Fachkenntnis: Nutzung der Expertise von Fachbetrieben kann die Qualität und Stabilität der Schweißnähte verbessern.

Vorteile der eigenen Geräteanschaffung

Unabhängigkeit: Sofort